爱普生机器人联合本土企业,以晶圆方案引领半导体产业升级

独家抢先看

在全球芯片短缺与产能扩张的双重驱动下,晶圆制造环节的效率与良率已成为产业竞争的的战略高地。当传统人工操作仍导致每小时数百片晶圆因微小震动或力度偏差而破损时,爱普生推出的"晶圆智造中枢"解决方案正以颠覆性创新,重新定义半导体产线的极限。

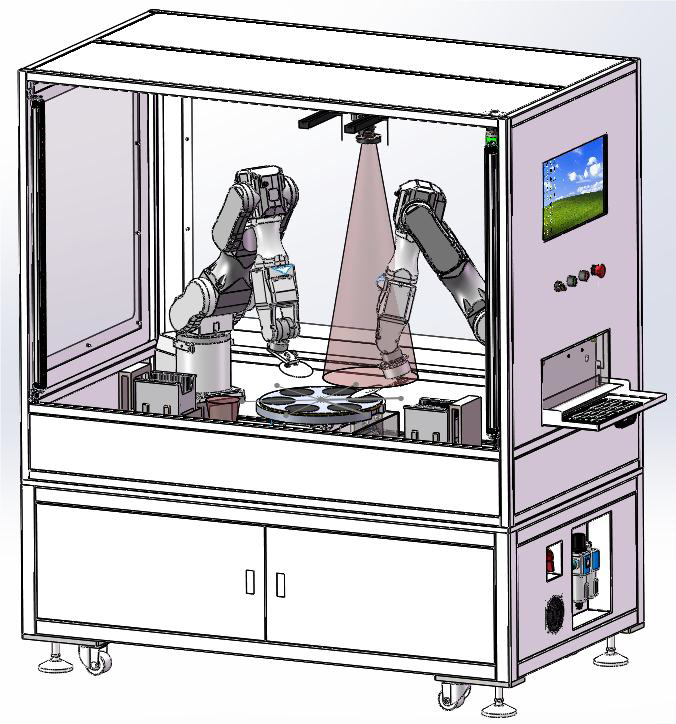

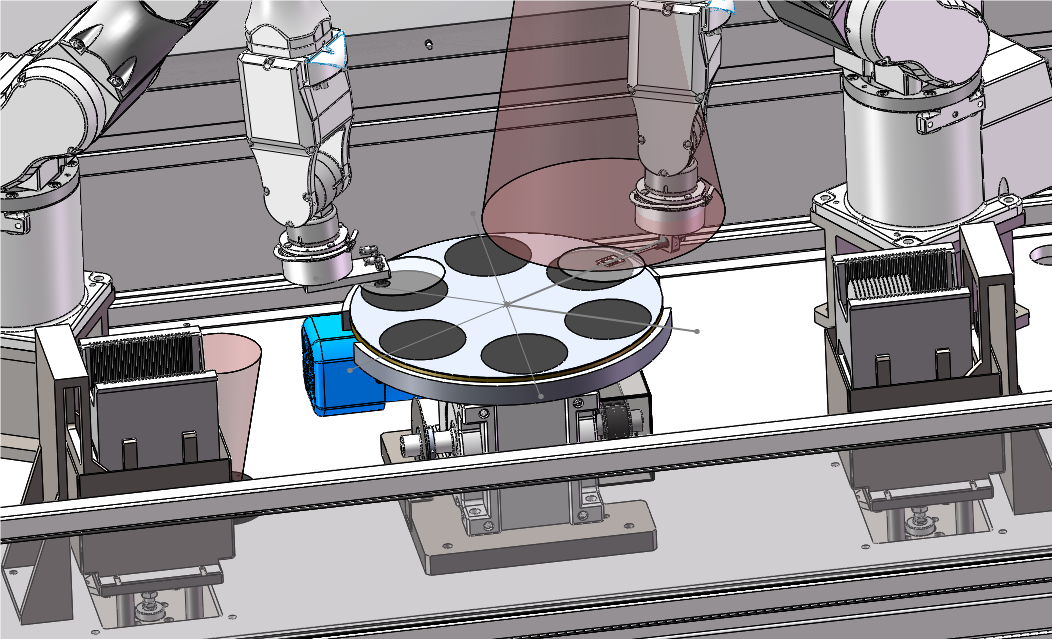

这套融合六轴机器人、纳米级力觉系统与AI视觉识别的智能解决方案,在国内某12英寸晶圆厂的实际应用中展现出惊人效果:原本需要精密操作的晶圆取放环节,通过0.1N级力控精度(超越行业平均0.5N标准)和0.2μm视觉定位精度,将破片率从0.8%压降至0.15%,相当于每年为企业挽回上千万元级的晶圆损耗。更值得关注的是,其动态补偿算法能实时修正操作中的微米级偏差,在高速运动中实现"零接触"式柔性抓取,这种突破使得设备综合效率(OEE)跃升37%,达到92%的行业领先水平。

压力精准感知,守护晶圆品质:

面对晶圆尺寸从8英寸到18英寸的多样化需求,该方案展现出高度的适应性。块化设计的末端执行器支持多规格晶圆载具的快速适配,产线切换效率较传统方案提升超过50%。这种"一机多能"的特性,让企业能够灵活应对从研发试产到规模化量产的不同阶段需求,显著降低设备投资冗余。

柔性适配生产,满足多元需求:

基于自主开发的工业机器人框架平台,视觉识别、力觉反馈与运动规划模块实现深度协同,通过工艺知识库的持续学习进化,系统可自主优化操作参数。在实际运行中,这套系统展现出卓越的异常处理能力,将非计划停机时间压缩到较低水平,助力企业实现连续生产。

一站式贴心服务,加速项目落地:

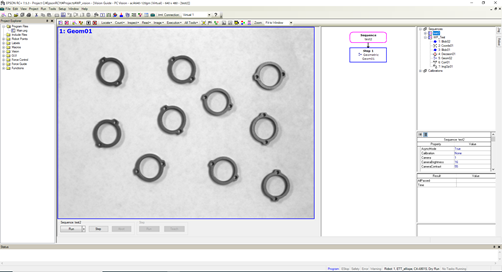

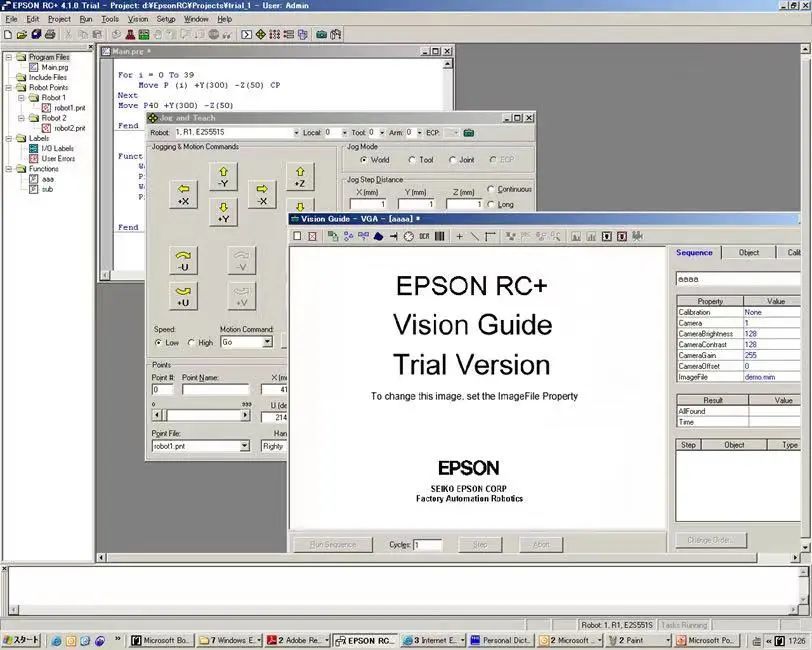

面对企业数字化转型中的技术整合痛点,爱普生创新推出全栈式智能制造解决方案,通过深度集成的产品矩阵与专业服务体系,助力企业突破技术壁垒,实现项目全周期的高效推进。从工业机器人本体到智能视觉、力控系统,爱普生提供端到端的自主研发设备集群,并通过统一的 RC + 软件平台实现无缝协同。这一架构打破传统多供应商协作模式,将技术集成与调试运维周期缩短 50% 以上,确保各系统模块在研发、测试到量产的全流程中保持最佳适配状态。

除基础服务外,爱普生还提供设备生命周期管理、远程监控诊断等增值服务,通过 AI 算法优化设备运行效率,帮助客户实现从短期项目落地到长期产能提升的战略升级。这一模式已成功赋能汽车电子、3C 制造等多个领域标杆企业,推动其数字化转型进程。

(爱普生视觉系统PV1)

爱普生以全栈式解决方案直击企业技术引入痛点,通过自主研发的机器人本体、视觉与力控系统,配合统一软件平台实现端到端协同,消除多供应商协作的复杂性。专业服务团队的即时响应与高效支持,助力企业压缩项目周期、降低沟通成本,在智能制造升级中赢得关键时间窗口。

免责声明:本文为企业宣传商业资讯,仅供用户参考,如用户将之作为消费行为参考,凤凰网敬告用户需审慎决定。