汽车制造轮胎安全是关键!海康机器人3D检测把控轮胎质量

独家抢先看

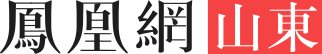

近年来,汽车行业一直呈高速发展状态,尤其是在智能化时代的发展中,其生产效率、运营效率等也有了进一步提升。轮胎制造作为汽车工业中的重要一环,是车辆与路面之间力传递的载体,其性能好坏直接影响到车辆驾驶人员和乘客的安全,轮胎质量管控的重要性不言而喻。为严格把控轮胎质量,海康机器人推出了3D视觉检测方案。

当前,海康机器人已拥有多种基线型号的红色激光3D轮廓传感器,可满足多种检测需求,有效应对具有吸光特性的黑色轮胎,成像效果优异,搭配自研VM3D算法平台,满足检测需求的同时解决了生产过程信息追溯的难题,实现轮胎质量管控,从而提升车辆行驶的安全性。

轮胎生产过程实时检测

海康机器人VM3D内置完整的测量工具,可用于生产过程中橡胶挤出形状的长度、宽度、高度、角度测量;可用于识别生产过程中产生的缺陷,如凹坑、缺失、褶皱等。

轮胎成品下线实时检测

轮胎的鼓包和凹坑等缺陷可能发生在轮胎侧表面的任何位置,这些缺陷会对轮胎的外观和质量造成较大影响。因此需使用稳定有效的手段进行检测,剔除缺陷;海康机器人3D激光轮廓传感器可有效识别缺陷、同时满足生产节拍要求,完成全面检测仅需旋转一周。

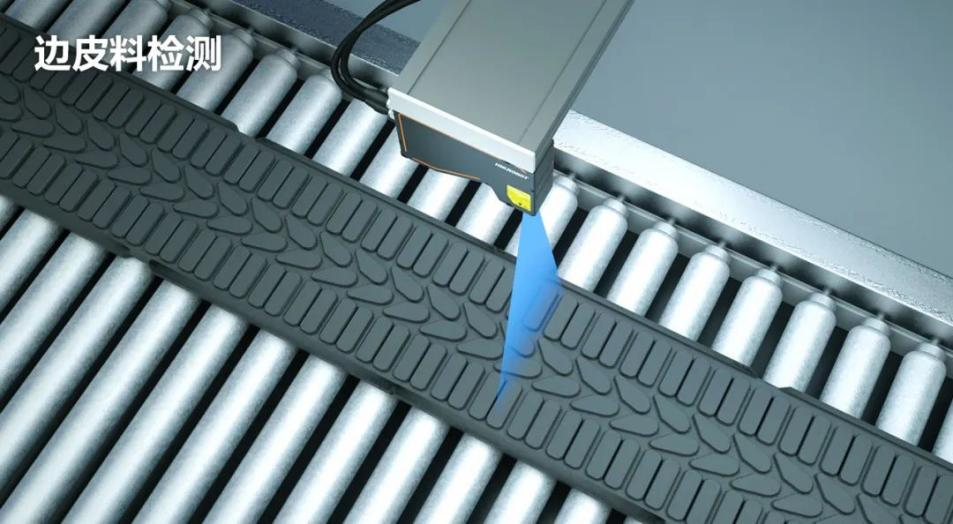

轮胎DOT码包含了轮胎的生产厂家、轮胎型号、生产日期等信息,可通过DOT码追溯轮胎整个生产过程,包括使用的原材料批次、半成品批次等信息,但通常轮胎与DOT码均为黑色,传统的二维图像很难稳定识别轮胎的字码。海康机器人采用3D激光轮廓传感器进行图像采集,结合海康机器人AI训练平台,进行字符识别,可准确识别轮胎所有DOT码。

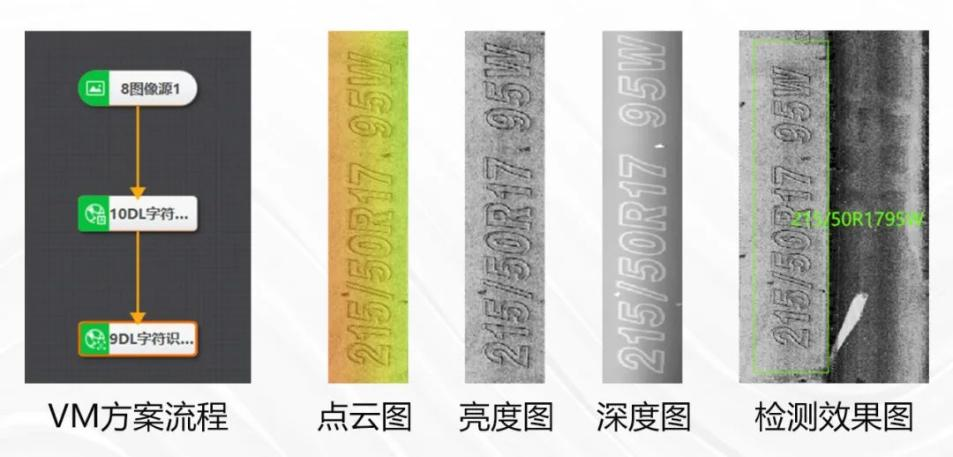

轮胎的圆度对于车辆行驶非常重要,如果轮胎不圆,则会导致车辆在行驶时产生偏心力,使车辆发生震动、产生噪音等问题,还会影响车辆行驶的稳定性和安全性。通过海康机器人的3D激光轮廓传感器扫描轮胎正面、VM搭建方案实时测量轮胎单点高度值变化,当高度值变化低于一定的阈值时,认为轮胎是圆形的,当高度值变化高于一定的阈值时,认为轮胎不圆,此时剔除不良品。

除此之外,海康机器人的3D检测方案还涉及了胎面花纹检测、胎毛检测等多个细节,确保层层把控轮胎的质量。轮胎质量的重要性不言而喻,海康机器人3D检测方案的加持,无疑为企业和消费者都提供了一份安心保障。在激烈的市场竞争中,海康机器人助力汽车企业质量把控的举动,有望赢得更多关注。

免责声明:本文为企业宣传商业资讯,仅供用户参考,如用户将之作为消费行为参考,凤凰网敬告用户需审慎决定。